株式会社石垣という社名をご存知の方は、多くはないでしょう。当社は、1958年の創業以来、固液分離技術を中心に、水インフラと産業の分野で社会課題を解決してきた会社です。

例えば、下水処理場で使われる汚泥脱水機や河川に設置される浸水対策用ポンプなど、独自性に優れた技術を世に送り出し、自然環境と社会を支え続けています。

(開発・設計・製造の中核拠点、香川県坂出工場)

今、あなたが手にしているスマートフォンやパソコンには、多くの金属が使われています。液晶や基板、配線や電池には、鉄や銅、レアメタルなどが含まれ、金属は私たちの生活に欠かせない重要な資源です。

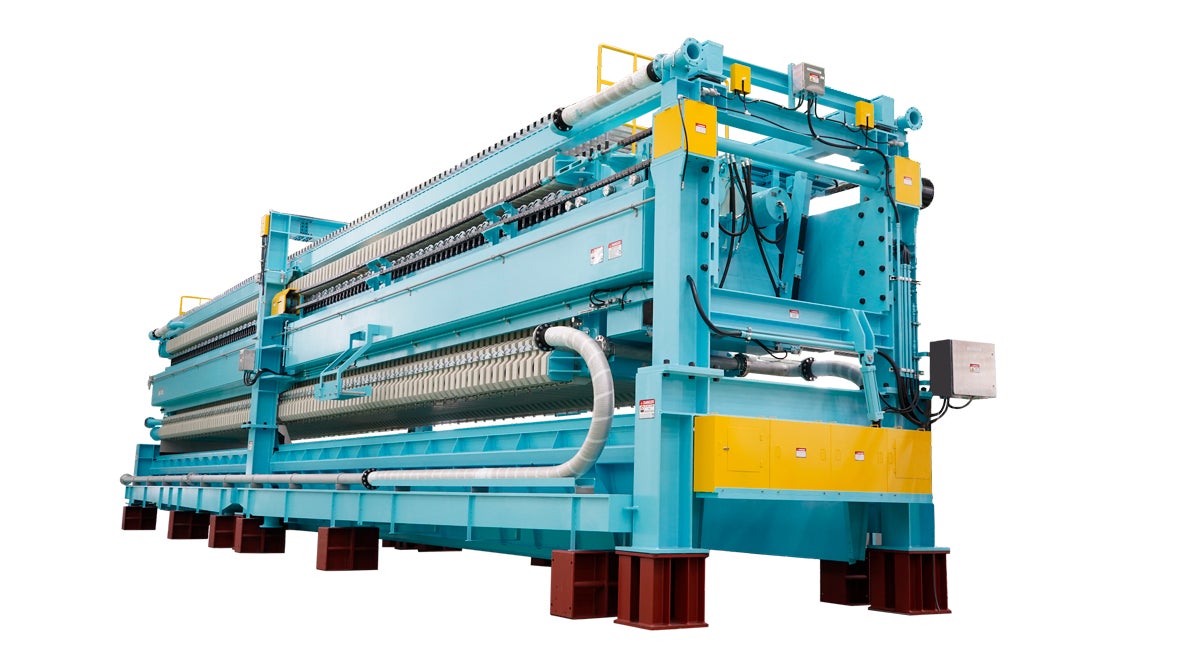

地中に眠る鉱物資源を掘り出す場所が鉱山です。土の中から採取できる資源はわずかな量で、文字通り宝探しです。そのため、より多く、より早く、高い生産性が求められます。掘り出した鉱石から有用な金属を回収する過程で、固体と液体を分離する脱水機が使われます。石垣が開発した「MC型 ラースタフィルター」は、鉱山専用の脱水機です。産業の中でも特殊な「鉱山」に特化し、納入先も競合もすべて海外というユニークな機械です。世界中の鉱山で活躍するハードでタフな機械―鉱山用フィルタープレス「MC型 ラースタフィルター」の開発者の一人である大谷和久に開発ストーリーを聞きました。

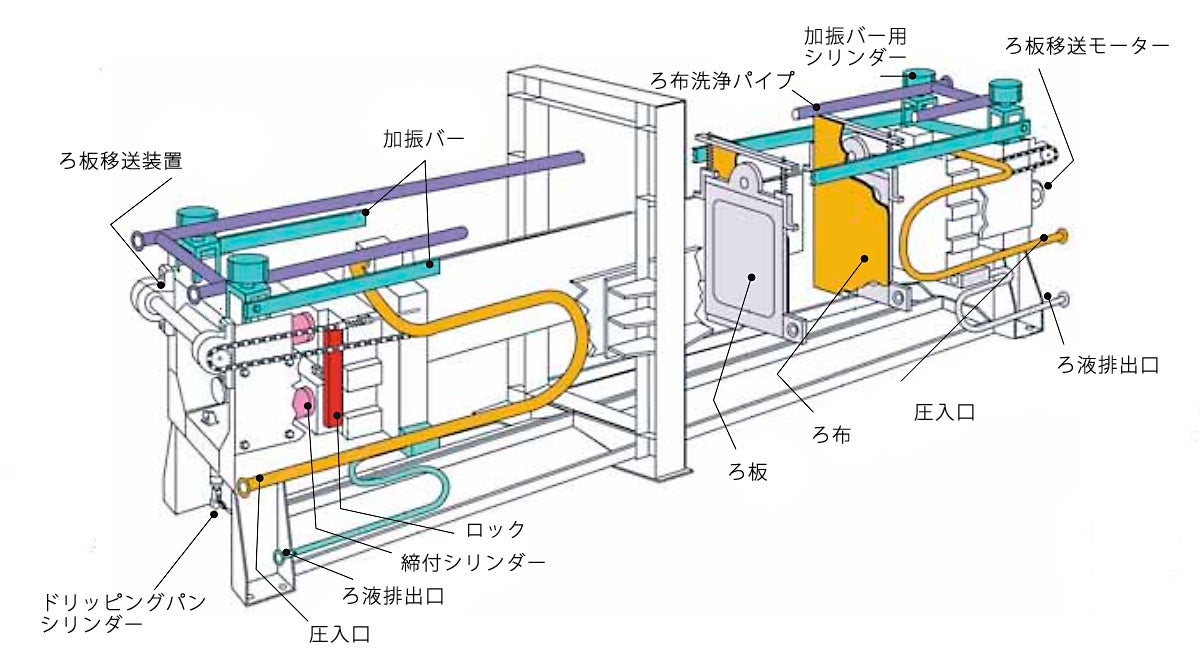

(鉱山用フィルタープレス「MC型 ラースタフィルター」)

■市場を失うかどうかの瀬戸際で迫られた開発

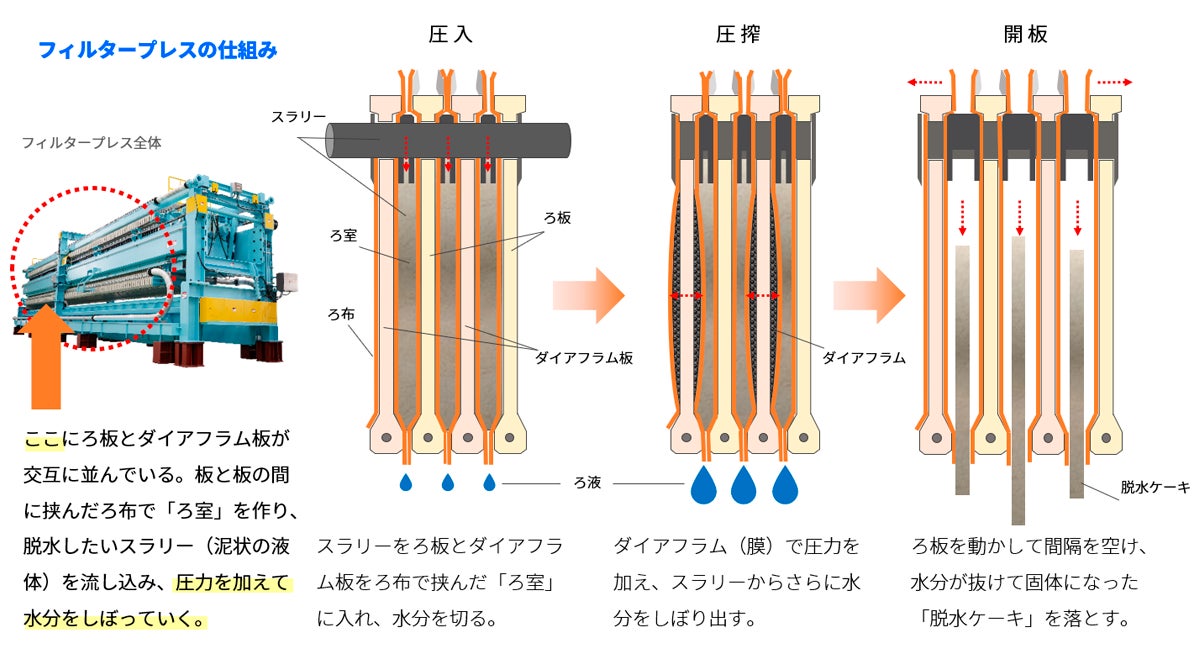

大谷:フィルタープレスは、液体の中に混ざっている固形物を分離するための装置です。

加圧ろ過という方法で、スラリー(泥状の液体)に圧力を加えて水分をしぼり出し、固体と液体に分離します。まず、スラリーをろ布で挟んだ「ろ室」の中に流し込み、ダイアフラム(膜)で圧搾します。液体はろ布を通って排出され、固体は脱水ケーキとしてろ室に残ります。最後にろ板を動かし脱水ケーキを剥がして、固体と液体を完全に分離する仕組みです。

石垣は、1972年に世界で初めてろ布走行型自動運転のフィルタープレスを開発しました。ろ布を走行させることで、脱水ケーキの剥離作業を無人化した画期的な機械です。製品名は「ラースタフィルター」。最終形の、究極のフィルタープレスという意味です。省エネや公害防止機器として社会的な評価を受け、民間企業のプロセスや廃水処理、浄水場や下水処理場の汚泥脱水など様々な分野へ展開しました。

(フィルタープレスによる脱水の仕組み。ダイアフラムで高い圧力を加えるため他の脱水機よりもケーキ含水率が低く、ろ過面積が大きいため大量に脱水できる。鉄鋼・非鉄、化学、食品などあらゆる分野の製造工場で生産工程や排水処理の固液分離に使われている)

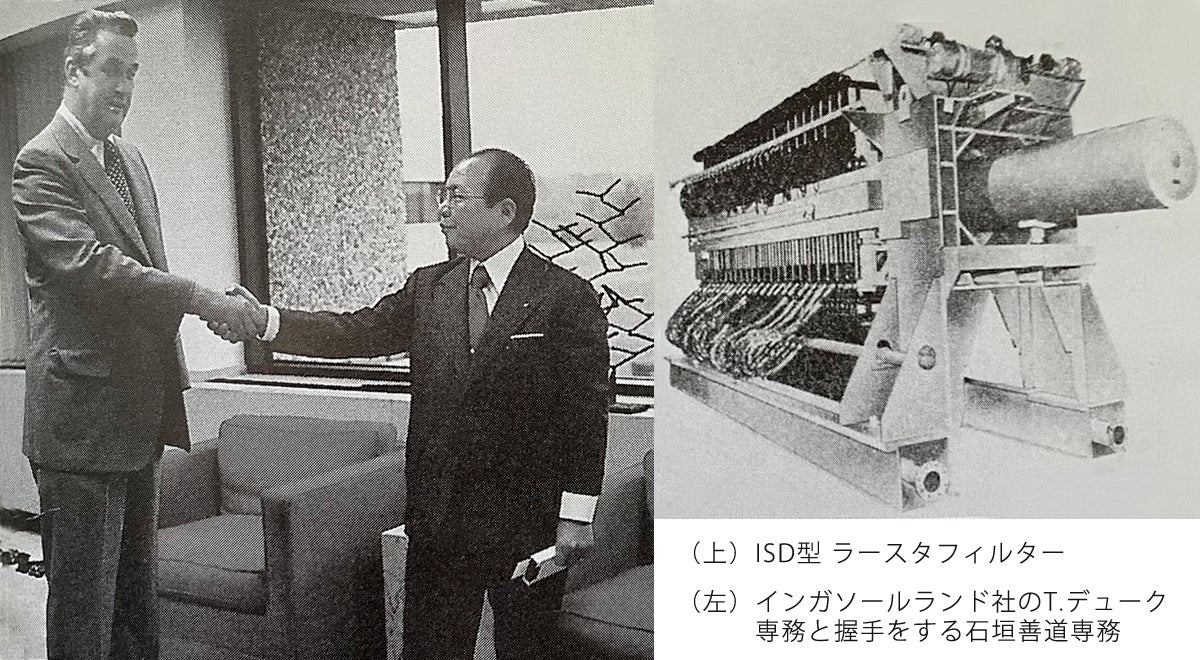

1976年、アメリカの大手企業・インガソールランド社から技術提携の申し出があり、北米・中南米の下水処理場や鉱山へフィルタープレスの輸出を始めました。当時、鉱山では、粉砕した鉱石に水分を加えて資源と残渣を分ける「コンセントレート(精鉱)」の固液分離にフィルタープレスが使われていました。当社は1980年代初めにフィルタープレスの大型化に成功しました。大量高速処理が鉱山業界のニーズと合致し、順調に受注を伸ばします。ところが、円高の影響に加え、より高性能な脱水機へと市場のニーズが変化し、次第に受注が減っていきました。

顧客の要求はたったひとつ、「機械のトラブルで鉱山の稼働を止めない」こと。即ち、壊れにくくメンテンナンスが容易で、機構が単純なフィルタープレスが求められていました。このままでは、せっかく開拓した海外市場から脱落してしまう―。鉱山に特化したシンプルなフィルタープレスを完成させ、市場に進出していく以外に残された道はない。強い覚悟を持って開発に着手していた1990年、あるニュースが飛び込んできました。

(握手を交わすインガソールランド社の専務と当社の専務。削岩機メーカーとして設立したインガソールランド社は、当時資本金505億円、年商4,000億円の大企業で、石垣製のフィルタープレスを鉱山に展開した。当時、日本から海外への技術輸出は珍しかった)

■競合が石垣製の機械を改造!?

インガソールランド社を通じてチリの銅山に納入した「ラースタフィルター」を、スウェーデンの競合メーカーA社が改造するというのです。

チリの銅山には、コンセントレート用として大型の「ラースタフィルター」3台を納めていました。A社は、そのうちの1台「2号機」の改造を受注しました。A社の改造が高く評価されたら、市場を奪われてしまう。強い危機感を抱いたインガソールランド社は、当社に既設「ラースタフィルター」の改造を要請しました。

当時、私は39歳で、インガソールランド社から受注した物件の設計を担当していました。直属の上司である土田国彦をはじめとする先輩技術者たちを中心に、当社とインガソールランド社が一体となって「3号機」の改造方針を検討しました。

チリ銅山のエンドユーザーは、A社と当社の改造を比較し、残り1台の「1号機」の改造の発注を決める設計コンペを行うと言ってきたのです。負けられない戦いでした。

(開発者 大谷和久)

当社は、世界初のろ布走行型自動運転のフィルタープレスを開発して以来、フィルタープレスによる固液分離技術を追求してきました。薬品を使わない無薬注運転や大型化による大量・高速処理など、時代のニーズに応じて進化を重ね、「固液分離のスペシャリスト」としてのキャリアを積み上げていました。大型化で海外鉱山の市場が開けました。しかし、当社の強みである「ろ布走行自動運転」が鉱山には余分な機能でした。脱水ケーキの剥離性を追求したろ布走行は機構が複雑で、ろ布交換のため機械の停止時間が発生し、鉱山の稼働を止めてしまうからです。つまり、「ラースタフィルター」最大の武器が、受注の障害になっていました。

(競合A社の改造に対抗するためのインガソールランド社と石垣とのミーティング。アイデアを紙に書き出し、検討を重ねた。左奥から二人目が土田国彦)

手に入れた市場を失わないために、土田たちは「3号機」の改造にあたりました。まず、鉱山では不要とされた「ろ布走行機能」を封印し、ろ布を固定しました。ところが、ろ布が外れて落下しやすく、ろ布交換に手間がかかるため再び改造が求められました。他にも、ろ布洗浄の効率が悪く、洗浄水が飛び散る点も対策が必要でした。

2度目の改造でろ布の懸架方法を見直し、脱落が改善したことでエンドユーザーの不満が解消でき、設計コンペは当社に軍配があがりました。

しかし、海外鉱山の競合企業は世界中に存在し、市場を競い合っています。市場を勝ち取るには、お客様の困りごとを解決し信頼を得ることが不可欠です。そのために、さらに上のレベルへの改良が迫られていました。

ある日、土田が私に「一緒にチリに行くぞ」と言いました。初めての海外出張がチリだって?信じられない。1992年のことでした。

■これが世界の鉱山か!今まで見たことのない過酷な現場へ

エンドユーザーは、世界一の銅産出国チリにある、露天掘りの銅山です。当時は成田空港からNYでサンティアゴ空港に乗り継ぎ、移動時間は30時間ほど。私たちは香川県から成田空港への国内移動もあったので、とにかく遠かったですね。

現地で驚いたのは機械の過酷な稼働状況でした。設計上は熟知していたことですが、運転サイクルが短く1回の稼働時間が10分から15分。それを1日に100回以上繰り返します。厚さ60mmの鉄のレールが金属疲労で折れるのです。いかに効率を上げて資源を得るか―鉱山機器がハードでタフでなければならない理由を肌で感じました。

(チリの銅山。1986年 にインガソールランド社を通じて大型の「ラースタフィルター」3台を納入していた。小規模な地下採掘が多い国内鉱山と異なり、海外の鉱山は大規模な露天掘りが多い。民間企業のプロセスや廃水処理、上下水道の汚泥脱水で培ったノウハウが活かせない特殊な現場だった)

チリ銅山に納入した大型の「ラースタフィルター」3台のうち、「2号機」はA社が改造し、「3号機」は土田たちが2度の改造を行いました。受注した「1号機」の改造と「3号機」のさらなる改良がこの出張の目的でした。

私たちが販売するフィルタープレスは個別受注生産で、納入先ごとに仕様が異なります。教科書通りの改良はできません。実際に稼働状況を見てお客様の困りごとを聞き、課題を理解して技術的な解決方法を考案します。

初めて見る海外の鉱山に圧倒される私に土田が言いました。「次はひとりで行ってくれ」。

それは、私を改良の主担当に任命するという意味でした。

かつて、創業期の技術者たちが開発したろ布走行型自動運転のフィルタープレス。次世代の技術者たちが顧客の要望に応えて進化させた大型機。そして、土田たちが改造したろ布固定式を改良し、鉱山用のフィルタープレスを完成することが私の使命でした。

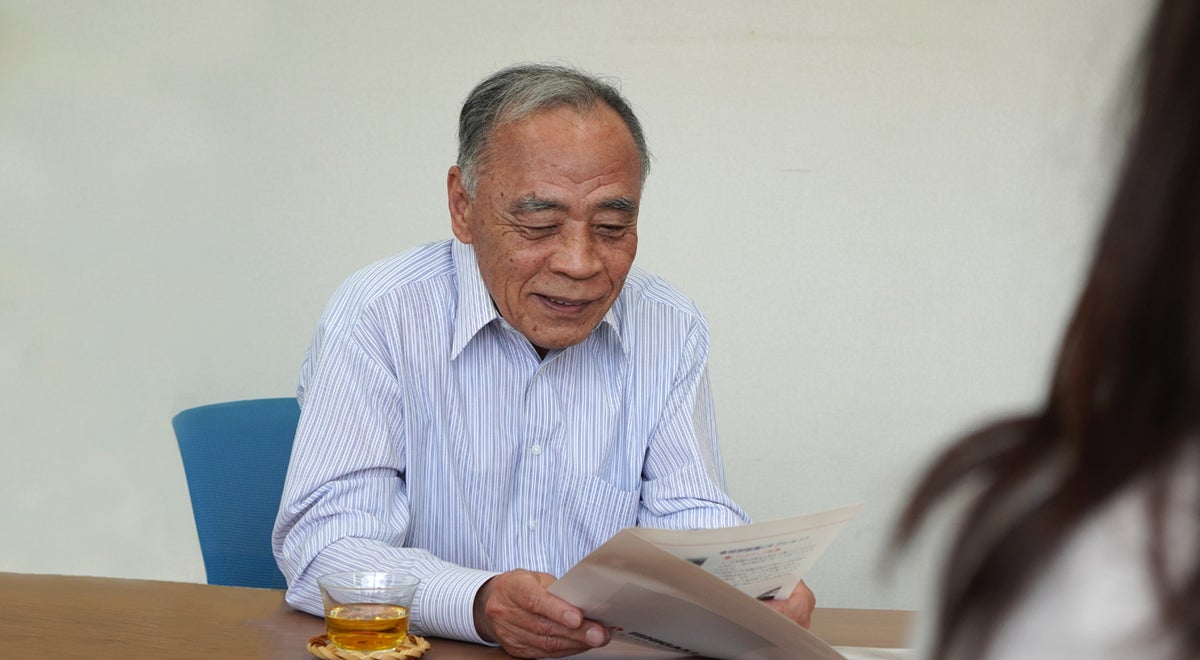

(当時の資料を見る大谷。英語はNHKの英会話講座を見て独学で勉強した。開発や慣れない海外での改良作業は大変だったが、「石垣のおかげで使いやすくなった」と現場のユーザーから喜ばれた時は嬉しかった)

■「稼働を止めるな!」、1秒のロスも許されない鉱山

銅精鉱の脱水ケーキは非常に重いため、いくつかの問題点がありました。開板途中でケーキの大半が自重で剥がれ落ちて狙い通りに剥離できないこと、ろ布の収縮が大きく頻繁にテンションの調整が必要になること、ろ布の摩耗や破損が激しくろ布交換頻度が高いことなどです。一方、脱水ケーキが自重で剥離しやすいため、可動部品が少ないシンプルなろ布固定式が適用できる点はメリットでした。

フィルタープレスは、食品、薬品、化学、工業など様々な分野で使われていますが、運転回数の多さとスラリー重量の2点において、鉱山は異例の現場でした。

(チリ銅山で競合のA社が改造した「2号機」ろ布交換の様子。一刻でも早く稼働を再開するため、ろ布は作業員が1人で交換できる大きさにすることが求められた。大量処理のために単純に機械を大型化できない理由の一つである。鉱山特有の様々な制約があった)

(チリ銅山で競合のA社が改造した「2号機」ろ布交換の様子。一刻でも早く稼働を再開するため、ろ布は作業員が1人で交換できる大きさにすることが求められた。大量処理のために単純に機械を大型化できない理由の一つである。鉱山特有の様々な制約があった)

「改良」と聞くと、既存の機械に少し手を加えるだけのように感じるかもしれません。しかし、改良は困難を極めました。

お客様の要求は「生産性」の一語に集約されていました。稼働を止める時間を極限まで減らすこと。そのためには、フィルタープレスの要である「ろ布」のトラブルを最小限に抑えることに尽きます。壊れにくい構造で高いパフォーマンスを発揮する機械。1秒のロスも許されません。

鉱山の特性に合わせたニッチな仕様を追求し、世界最大級の鉱山が求める高い堅牢性と高速・大量処理能力を備えたフィルタープレスを完成させなければならないのです。

土田や先輩技術者の指導を仰ぎながら、チリ出張で得た感覚とこれまでの経験を基に、技術的な解決策を模索しました。

■これが究極の鉱山用フィルタープレスだ!

顧客が求めるのはシンプルな構造の機械。「シンプルイズベスト」の追求は難題で、様々な構造や形状を試行錯誤しました。

改善すべき課題は、ろ布の脱落、ろ布洗浄の非効率、洗浄水の飛散です。

見えてきたのは、ろ布芯金、ろ布の形状、洗浄ノズル、加振バーの改良でした。

(MC型 ラースタフィルターの構造)

固液分離では、ろ材の目詰まりが生産性を大きく左右します。ろ布の目詰まりを少なくしてメンテナンスにかかる時間を1秒でも短くすることが鉱山用フィルタープレスの至上命題です。そのためには、ケーキ剥離とろ布洗浄を確実に行う機構の考案が最優先でした。

まず、ろ板を支えるろ布芯金の上部構造を見直しました。ネジの干渉による不具合を解消し、位置異常検知器の設置で動作の安定性を確保し、ろ布の脱着時間短縮とろ布の脱落防止に成功しました。

次に、ろ布の形状を工夫しました。ろ布の脱落を防止しながら、交換時の脱着が容易に行える相反した性能を両立するため、切り込みや縫製を加えて最適な形状を探究しました。交換作業の負担軽減で軽量化も進めました。

さらに、脱水ケーキの剥離を補助する加振バーを改良し、安全装置を組み込んでバーの位置を固定し、メンテナンス性とケーキの剥離性を向上させました。

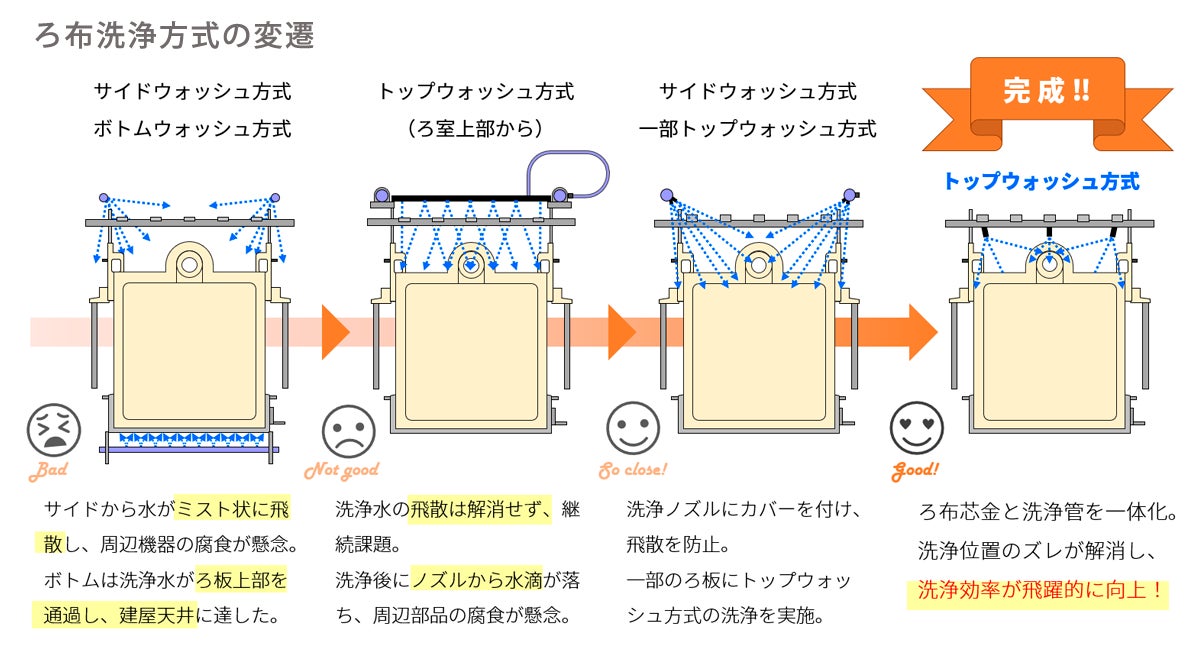

最も苦労したのは、ろ布の洗浄方法でした。「3号機」の初期改造では、ろ布の上部左右から水を出す「サイドウォッシュ方式」と下部から水を出す「ボトムウォッシュ方式」を採用しました。しかし、サイドウォッシュは洗浄水がミスト状に飛散し、機械の腐食が懸念されました。ボトムウォッシュも水がろ布に当たらず建屋の天井に当たってしまい非効率でした。2度目の改造では、ろ板の間の上部に洗浄管を固定し、ろ室上部から洗浄する「トップウォッシュ方式」を試しましたが、洗浄水の飛散は改善されず、洗浄終了後もノズルから水が滴り落ち周囲の腐食が危惧されました。最終的に、ろ布芯金に洗浄管を組み込む「トップウォッシュ方式」に辿り着きました。芯金と洗浄管を一体化したことで洗浄位置のズレを克服し、ろ布洗浄の効率が飛躍的に向上しました。

ケーキ剥離とろ布洗浄の問題が解決し、ろ布を制したことで「できた!」と思いました。

(洗浄方法の変遷。トップウォッシュ方式の考案で、鉱山用フィルタープレス「MC型 ラースタフィルター」が完成した)

さらに、各所に異常検知装置や安全装置を組み込んで、異常を早期に検知しトラブルを最小限に抑える仕組みを整えました。大きな故障を防ぐことで修理のために機械を止める時間が減り、生産性が大きく向上しました。お客様の要望に、応えることができたのです。

この成果をもとに、他の鉱山に納入した大型機も順次改良し、鉱山用フィルタープレス「MC型 ラースタフィルター」を展開していきました。2000年代後半には、環境意識の高まりを背景に従来の「コンセントレート(精鉱)」の用途に加え、廃棄物や残渣を埋め戻すために水分を取り除く「テーリング(尾鉱)」として需要が広がりました。

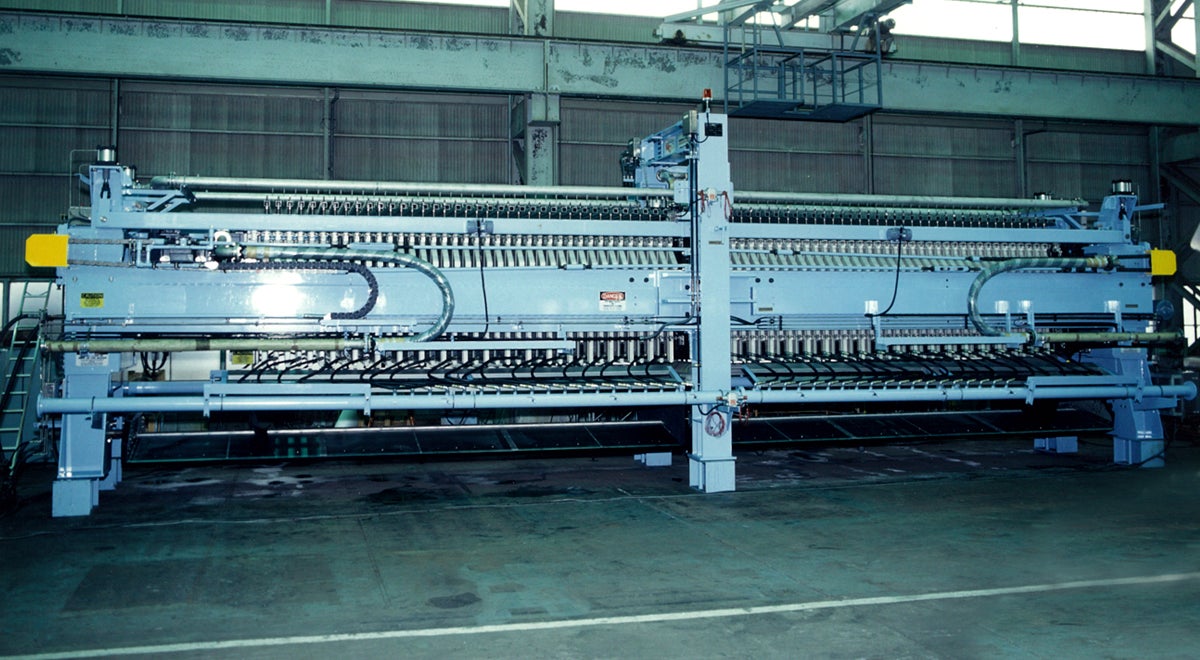

(完成した「MC型 ラースタフィルター」)

■未来へつなぐ技術のバトン、進化し続ける「ラースタフィルター」

MC型 ラースタフィルターは、世界18か国、75か所の鉱山に納入されています。日本一面積が小さい香川県の小さな会社で、世界中の鉱山で活躍する機械が作られていると知る人は少ないでしょう。

フィルタープレスを開発した創業期の技術者たち、省エネ機器・公害防止機器として発展させた次の世代、彼らの経験やノウハウを受け継ぎ、鉱山用フィルタープレスを開発した土田や私。技術の血脈は連綿と受け継がれています。私たちが積み重ねてきた知見はすべてドキュメントとして整理し、後進の技術者に託しました。彼らが製品の開発・改造・改良を行う時、開発経緯や私たちの試行錯誤の軌跡を紐解き、新しい技術を生み出していくでしょう。

「究極のフィルタープレス」の開発に終わりはありません。これからも時代の変化やお客様の要望に応えて、進化を続けます。

(かつて共に働き、大谷が世界中の鉱山で得た知見とノウハウの全てを託した後輩技術者たちと。手前はフィルタープレスのろ板)

人類の暮らしに欠くことのできない鉱物資源。その安定供給を支えるために、技術者たちは技術のバトンをつないでいる。

石垣では、彼に続く技術者が、今日も新しい技術を生み出そうと開発に励んでいます。

行動者ストーリー詳細へ

PR TIMES STORYトップへ