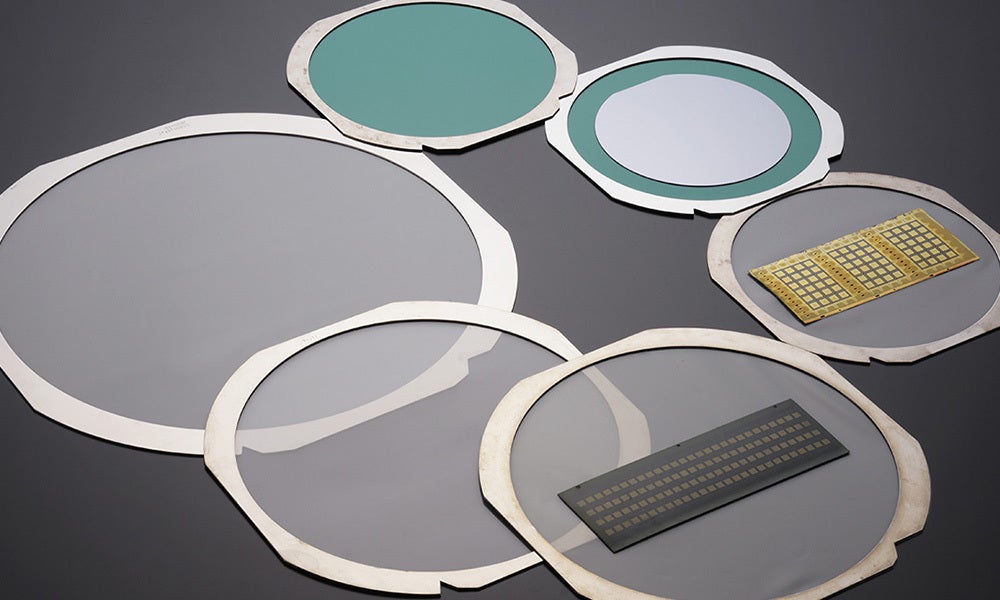

顧客課題に応える技術革新─帯電防止・高粘着・新方式対応を備えたダイシングテープ

「ダイシングテープ」の重要性がますます高まっています。特に近年需要の高いAI用途においてHPC(高性能コンピューティング)で使用される先端パッケージ分野では、精密性と信頼性が求められるため、ダイシングテープの性能が製品品質に直結するケースも少なくありません。住友ベークライトは、帯電防止及び高機能粘着剤を組み合わせ、顧客課題に応えるダイシングテープを開発。ダイシングテープ市場では後発でありながらも顧客の様々な要望に応えるために技術革新を進め、着実に採用を増やしてきました。今回は、研究開発を進めるフィルム・シート研究所、およびフィルム・シート営業本部 産業用フィルム営業部のメンバーがダイシングテープの開発秘話、および今後の展開についてご紹介します。

住友ベークライト株式会社 フィルム・シート営業本部 産業用フィルム営業部

太田 成美

住友ベークライト株式会社 フィルム・シート研究所 研究部(主査)

大塚 博之

ダイシングテープの開発はお客様の声を聞くことから始まった

――「ダイシングテープ」について教えてください。

太田:ダイシングテープは、半導体製造のウェハや樹脂封止後のパッケージを個片化=ダイシングする工程で支持体として使用されるテープです。基本的な要求特性は切断中にしっかり保持でき、かつ簡単に剥がすことのできる粘着力のコントロールです。当社のダイシングテープ事業への参入は後発で、すでに広くシェアを持っている会社がいくつかある中で市場に入っていきました。そのため汎用品というより、“お客様の困りごとを解決する”というスタンスで特徴ある製品の開発を進めてきました。もちろん半導体市場の活発な動きに連動する部分はありますが、お客様が新しい製品を開発していく段階で生じてきた困りごとを、私たちが解決していくことで、シェアを拡大してきました。

最大の特徴は帯電防止機能にあります。特にダイシング工程のような微細な作業では、静電気による影響が製品の品質や歩留まりに直結します。ダイシング工程では、ステージからの着脱やピックアップの際に静電気が発生しやすくなり、ステージような設備や環境を整えることは重要ですがダイシングテープ側でも放電が起きないような静電気対策が求められています。当社の尼崎工場では長くフィルム製品を扱ってきたこともあり、基材に対する様々な知見を持っています。フィルム製造の過程で当社は、帯電防止剤を基材全体に練り込む独自の配合技術を採用しています。これにより、非常に高い帯電防止性能を実現しており、静電気によるトラブルを未然に防ぐことができます。他社の帯電防止テープは一般的な基材に帯電防止剤をコーティングしているものが多いですが、コーティングではなく基材全体に練りこんであることが私たちの製品の特長です。練りこんである方が、より静電気の抑制効果も高いと考えています。

――「ダイシングテープ」の開発経緯を教えてください。

大塚:住友ベークライトには、もともと食品や医薬品包装のフィルムを製造する技術と設備がありました。この技術を活用して、ダイシングテープの基材部分の研究開発を始めることになった背景には、当時、塩ビ基材からポリオレフィン基材への切り替えニーズが高まっていたことがあります。当社の設備を活用することで、この新しい基材への対応が可能だと考え、お客様のニーズに沿った提案を目指して開発をスタートしました。

ただし、当社は今でもまだ知名度は低く、「住友ベークライトって、ダイシングテープもやっているんだ」と言われることもあります。それでも社内で、「この分野なら当社の強みを出せるからやりたいね」と営業と研究で話を進めながら、まずはお客様のところに行き、現状の困りごとを聞き出すことから始めました。

実際にダイシングテープの分野に参入して、いろいろな情報を入手するうちに、自分たちならではの切り口を考えるようになりました。今となって思うのは、自社に小スケール生産設備を持っていることで、ファーストステップを踏み出すハードルが低く、小回りを利かせてたくさんチャレンジができた点が良かったと感じています。

このようなマーケットインの発想で開発を進め販売をしたところ、また新たな課題を聞く場面もあります。そういった意味で、私たちはお客様に鍛えていただき開発を続ける中で、技術を培ってきたという感覚があります。ある程度販売実績ができてから必要な検証設備も導入できたので、ニーズに応じた開発をしているうちに実績が出て、振り返ってみれば「これが良かったね」という技術の蓄積ができていました。すると自分たちの引き出しも増え、製品を組み合わせることによって、さらなるお客様のニーズに応えられるようになっていきました。

今後どのような変化があるのか読みづらく、ニーズに対応する事が難しい世の中になってきますが、当社は、会社として「ニッチ&トップシェア」の実現を目標に掲げており、ニッチだけど重要で価値の高い製品を開発しようというマインドがあります。だから私たちは、ニッチな課題にもがむしゃらに向かっていこうと思います。お客様に対する真剣度が違います。

――お客様のニーズから開発した機能とはどんなもの。

太田:UV硬化型ダイシングテープは、半導体を切る工程以外にも使い方があるということが分かってきました。

切る以外にも、半導体の載せ替え、貼り替えなどの長期間仮固定しておく用途としての使い方があります。例えばセロハンテープを長く貼り付けているとなかなか剥がれなくなりますが、それと同じで、ダイシングテープも長い期間貼り付けているとチップの裏にノリが残ってしまう現象や、きれいに剥がれないという不具合が生じます。そこで、長期間貼り付けていてもノリが安定するような開発を行い、お客様に使っていただいています。

大塚:こちらが考えていなかったような使い方をされるという情報が入ると、“それなら、こうすればもっと良いのでは”と考えることもあります。“困りごとがある”という断片的な情報よりも、“どのような使い方をしている上で困っているのか”という具体的情報をいただければ、それに沿った提案ができます。

そういった意味でも、当社のラボの活用は重要です。お客様の困りごとに応えていきたいですし、自分たちでテストをしてお客様に見せたいという気持ちもありますが、開発品の品質を自社でチェックし、お客様の信頼を失わないためという面もあります。

例えば、お客様の困りごとがひとつあり、そこに応えるためだけのものを作ったとします。しかし、実は使えなかったということがあり、出戻ってきて再度開発をすることになり開発期間も長くなります。そのため、お客様が実施されている評価は私たちも当社のラボでできたほうがいいと考えています。

自分たちで基材を作って実験ができるという“強み”

――お客様から支持を集めている理由についてどのように自己分析されますか。

太田:お困りごとのあるお客様に向き合い、満足いただけるテープを地道に開発していったことで、少しずつですが 業界内での信用が上がってきたと思います。また、時代の流れもあり、要求特性が変わってテープを選びなおす必要が出たときに、その場に私たちがいれば選んでもらえる可能性も出てきます。ちょうど今は最先端のパッケージ開発が進んでいて、“これを使っておけば問題ない”という認識から変わってきた節目でもあると感じています。

大塚:これまでダイシングテープというのは、“切ってノリが残らないように”という要求が主でしたが、今は求められることがそれ以上に増えてきて、レベルも上がっています。他社が持っていないような技術であれば、私たちにもチャンスがあります。

そのため、個別のニーズがあるという認識は持っているので、定期的にお客様とやり取りをしていれば、いつかは声をかけてもらえるという思いで動いていたものが、最近、少しずつ芽が出てきているという感覚です。

太田:営業と研究、製造の部分がきちんとコミュニケーションを取り、同じ方向を向いて動けているからこそ、小回りの効いた対応もできていると思います。

大塚:業界内でも少しずつ認知が広がり、実績もあがってきてはいますが、今後も“小回りが利く”という強みを活かしていきたいですね。開発スパンが長くなりますが、長く続けてきたからこそ自分たちの強みも分かり、アピールポイントが明確になったことで、効率よく動けるようにもなってきました。自分たちで基材を作って実験をするメーカーは、私たち含めて数社しかないので、その強みを活かして勝負できる市場を探している段階です。

やはり自分たちで基材を作って実験ができるというのは、かなり大きなアピールポイントになっています。それが可能だからこそ、小さな事業であってもお客様と会話ができていると思います。まだ全方位的な戦略を描ける状況ではないため、まずはニッチなところで私たちの機能を最大限活かせるようなお客様を増やしていきたいです。

半導体もどんどん複雑化・多様化しているので、これから伸びていくところに使っていただければと思います。ここ数年はまさに半導体プロセスの転換期なので、私たちの技術を様々なところに展開していければ、将来的に右肩上がりに伸びていく分野にも使っていただけると考えています。

太田:基材が作れる強みとしては、改良したものをお客様に出すスピードが早いこともあげられます。外部に依頼をすれば、調整などに時間がかかってしまい、すぐに改良品を提供できません。サイクルの早さはお客様からの評価にも繋がるので、スピード感という意味でも社内で作れるというのは大きいと思います。

また、このダイシングテープ事業は社内の事業部内では比較的小さいのですが、全社の中には半導体業界の中で、ワールド・ワイドでシェアナンバー1という製品がいくつかあります。そのコネクションで情報がいろいろと入ってくることもあるので、他の製品担当営業と情報交換を行い、さらに同行してお客様にアピールをすることで話が広がるということもあります。

日系メーカーはどこも同じかもしれませんが、個々の闘いというよりは組織での闘いをしています。営業と研究だけでなく、営業は他の事業部の営業メンバーとコミュニケーションを常に取り、そこから情報を得て繋がるものもあります。

お客様も気づかない提案ができるそれが真の意味の“技術力”

――今後の展開について教えてください。

大塚:住友ベークライトのフィルム・シート事業、その中のダイシングテープという位置づけになっていますが、半導体のお客様は他の事業部とも共通しています。たくさん販売して事業を大きくしていくこともそうですが、それを通して私たちが住友ベークライトの半導体事業にもっと関わるような製品を開発したりなど、私たちがダイシングテープを扱っていることで半導体事業全体のレベルアップができるようになればと思っています。

太田:私は組織で戦っているという認識が強いです。今の市場は、私たちの強みを活かせるところがたくさんあると思います。今は自分たちのことを“小さいところ”と表現していますが、今後は“私たちは大きい”と言えるようになりたいですね。そのためにお客様はもちろんのこと、社内の同じ事業の人たちともしっかりコミュニケーションを取って、知恵を出し合い、みんなで頑張っていければと思います。

お客様でも気づいていないようなところを見つけて、提案できる力が真の意味での“技術力”ですし、コミュニケーション能力でもあると考えています。お客様が持てる知識の中で「これをやりたい」と言っていても、実はもっと違うカタチで実現することもあるので、そのためにもきちんと必要な情報を聞き出す力も大切です。ですから私は、コミュニケーション能力も含め、聞き出して、さらに提案するところまでが技術力だと考えますね。

お客様の工程も進化していきます。さらにお客様もその工程を開発しながら、それに必要な材料を探しています。お客様も常に開発を進めているため、双方のコミュニケーションがますます重要になっています。単純にお客様の要望に応えるだけではなく、次世代の技術になり得るのかを見極めながら形にしていく。周りとのバランスを見ながら判断する力も、技術力に含まれるかもしれませんね。

市場の変化と、次なる挑戦

AIやHPCなどの先端パッケージ分野では、2.5D・3D構造の採用が進み、ダイシングテープにも新たな性能が求められています。住友ベークライトは、こうした変化をチャンスと捉え、技術展開とシェア拡大を目指しています。

今後も、半導体業界の進化に寄り添いながら、より高機能・高信頼な製品づくりに挑戦し続けます。

もし、ダイシング工程でお困りのことがあれば、ぜひ私たちにご相談ください。課題解決のパートナーとして、最適なソリューションをご提案いたします。

取材:株式会社エーアイプロダクション

2025年10月公開 ※内容、所属、役職等は公開時のものです

行動者ストーリー詳細へ

PR TIMES STORYトップへ