優れた技術や驚く商品を生み出す、新潟のモノづくりを紹介する特集「すごいぞ!新潟の工場」。

今回は、ニットの生産地としても名高い新潟・加茂市で、半世紀にわたり"靴下"を作り続けてきた「山忠」にお邪魔した。

履く人の"健康"を考えた靴下づくり

1958年に創業した山忠。

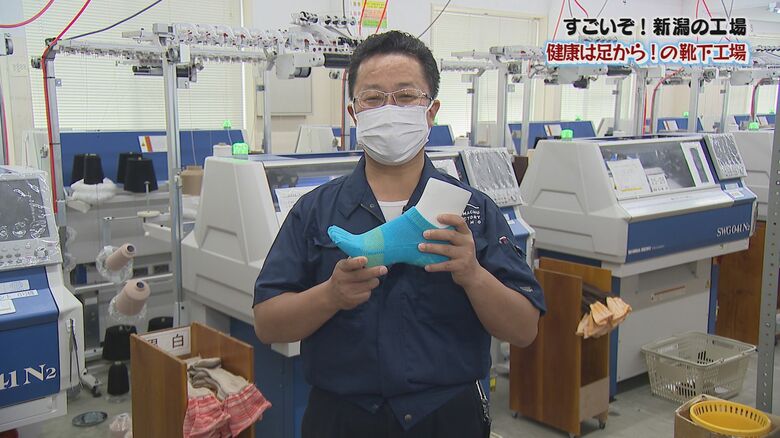

今回 話を聞いた中林知宏工場長は、創業者の兄弟のひとりの次男にあたる。

中林さんは、「とにかく履く人のことを、とことん考えた靴下づくりに励んでいます」と熱く語る。

一般的な靴下は、事前に編み方・柄などのパターンを製造機に入力し、4~5分程度で編みあがる。

しかし、山忠は「よりよい足づくり」に着目。こだわりぬく山忠の靴下には、個性的な製造方法が詰まっている。

手間暇を惜しまない、こだわりの製造方法とは…?

例えば、山忠が最初にヒットを出した商品「足うら美人」は、『履くだけで、かかとがツルツルになる』が売りで、1990年の発売以来、累計500万足以上販売したベストセラー商品だ。

その秘密は構造にある。

かかとがガサつく原因となる「水分保湿」「角質への刺激」「血行不良」の問題を解消するために、通常の2倍の生地を使用。

かかと部に保湿シートをはさみ、二重編み構造にして仕上げた。

使用している生地も遠赤外線糸を使ったもので、より保温性を高めている。

その一方、1足を完成させるまでにかかる時間は15分と、通常の3~4倍の作業時間を要する。

さらにこだわったケアソク「ととのえる」は、『予防科学』がコンセプト。

足本来の機能を引き出すことで、身体の不調を未然に防ぐことを目的に開発された商品だ。その秘密は、3種の特殊な編み方にある。

まず一つ目の編み方は、つま先部分のパーテーション構造だ。

内部が5本指に仕切られている靴下をよく見かけるが、山忠では科学的な調査や研究も行って開発。変形した足指でも正しい位置に配置しキープするための編み方を施している。

二つ目の編み方も特殊で、土踏まずの部分に横アーチ(足幅)をサポートする独自設計構造を施し、外反母趾や足裏痛などを防止する役割を果たす。

そして三つ目に、かかとの衝撃を吸収するため、かかとから関節に伝わる衝撃を大幅に軽減する独自の編み方で仕上げている。

1足にかかる時間は通常の10倍以上

この複雑な3種の編み方が詰め込まれた靴下「ととのえる」。

しかし、こだわり過ぎたがゆえに、1足仕上げるのになんと通常の製品の10倍以上となる約90分の製造時間が必要になった。

専用マシンをフル生産で稼働させても、1日1台18足が限界という逸品だ。

ほかにも、専用ミシンなどを使用してつま先を縫う「ロッソ作業」は、靴下の履き心地を決める重要な作業工程。

通常の靴下は1回のみ行うところ、山忠は多い商品で3回ロッソ作業をして縫製している。

靴下づくりへの熱い思いから生まれた「あきらめない靴下」

山忠がここまで丁寧な靴下づくりにこだわる理由とは…

山忠 中林知宏工場長:

創業当時の販売形態が1軒1軒売り歩く行商スタイルだったことから、対面でお客様からの要望を聞くことが多かった。その中で「なんとか要望に応えたい」という思いから商品をつくっていったら、手間暇が非常にかかるようになり、こだわりの靴下が出来上がっていった

そんなお客さんからの要望に真摯に応えてきた山忠には、ユニークなネーミングの製品が存在する。

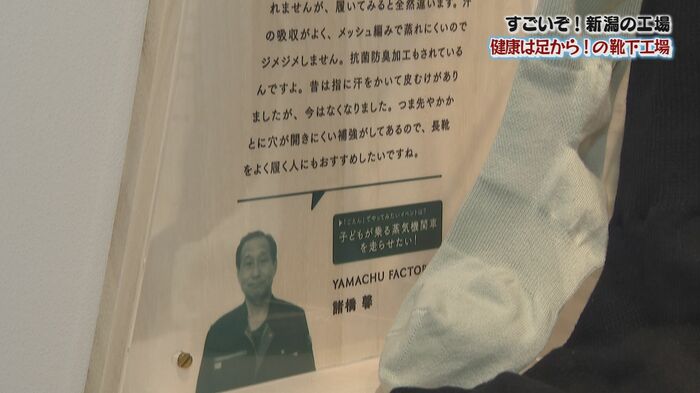

「あきらめない靴下」は、試行錯誤を繰り返した末に誕生した商品だ。

当時、行商スタイルで販売していたころ、お客さんから「すぐに穴が開く」とクレームを受けたことがあった。

すぐに改良して販売したが、今度は「冷たくて履けない」「洗ったら縮んだ」など他のクレームを受けることに。

それでも諦めず、改良を重ねて開発して生まれたのがこの商品。愛用者の中には、なんと30年間履き続けた人もいるという逸話もある。

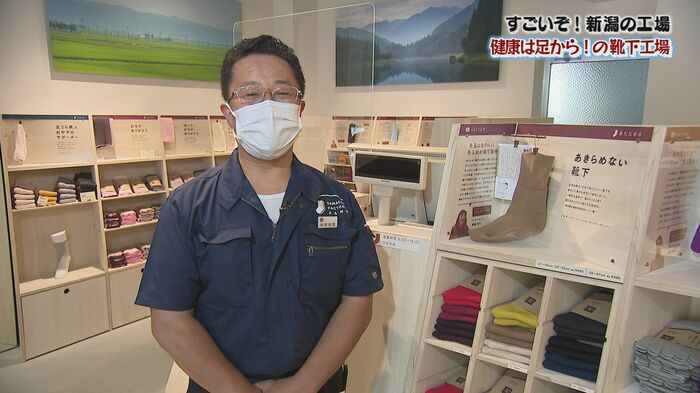

工場に隣接するファクトリーショップ「足と靴下の店 ごえん」。

店内の商品ポップには、山忠スタッフ自らが使用した感想や履き心地などが、商品説明とともに添えられ並んでいる。

その様子からは、靴下愛にあふれた並々ならぬ熱い想いが感じ取れる。

山忠 中林知宏工場長:

カタログやインターネットという販売方法はあるが、創業当時の対面形式での販売スタイルにあるように、これからもお客様からの声をダイレクトにいただける商品づくりを心掛けていきたい。

足から健康を…山忠は、これからもお客さんの要望に応える靴下を作り続ける。

(NST新潟総合テレビ)