半導体製造装置を手がける企業『マイスティア』。今回、『Fab4』と呼ばれる最新の工場内へ、特別にTKUのカメラが入ることが許された。製造現場や自社開発のロボットを取材し、業界内で重要視されている人材獲得、そして教育の戦略にも迫る。

総工費約50億円の最新工場『Fab4』

マイスティアの蔭山有美さんは「〈人こそが限りない価値だ〉という思いを、大事にしながら人とテクノロジーが融合していくというところを目指しています」と話した。

半導体製造装置の企画開発・製造販売を手がける企業『マイスティア』。社名は〈名人〉を意味する『マイスター』と、〈最前線〉や〈開拓〉を指す『フロンティア』をかけ合わせた造語。

総工費約50億円をかけた『Fab4』と呼ばれる最新の製造拠点が合志市で本格稼働を始めている。

工場内には自社開発のロボットが稼働

ケーブルやコネクタ、配管チューブなどの部品がひっきりなしに運び込まれていた。奥行役100メートルの広い工場内。細かい部品やケーブルを圧着・圧接させ、少しずつ半導体の製造装置が組み立てられていく。

工場内で機材や部品を運ぶロボットについて、マイスティアの東勇弥さんは「300キロは運べますね」と話す。

その他にも、空気の力で箱を吸い上げ移動させるロボットなど、自社開発のアイディアをどんどん実用化。物理的に負荷の高い作業はロボット、より繊細な判断が求められる仕事は人の手で行うよう、分業が進んでいる。

研修やリスキリングにも力を入れる

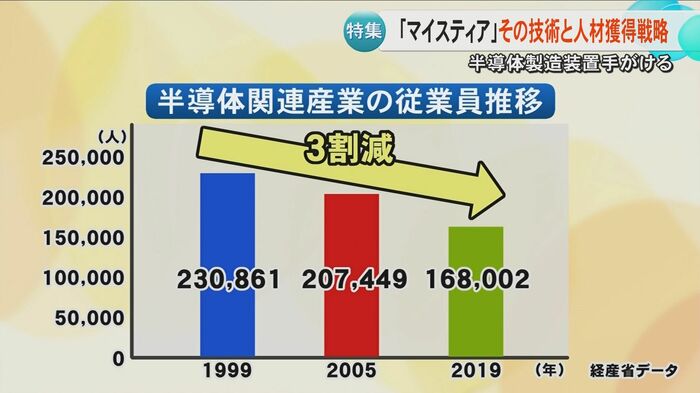

ただ、安定的な生産を継続して行うには優秀な人材が欠かせない。経済産業省のデータでは、1999年以降の20年間で半導体関連の人材が、全国で約3割減少したという調査結果も。

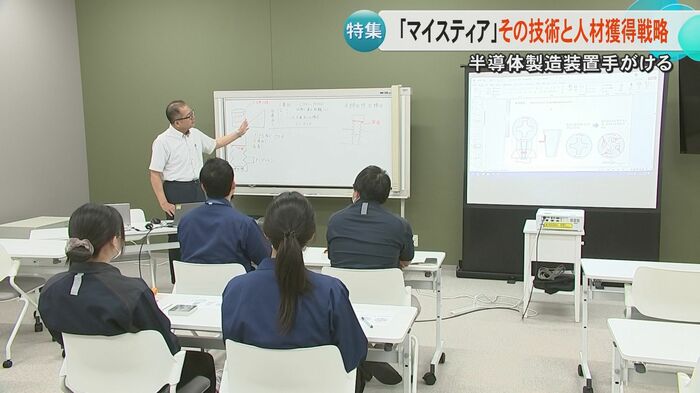

業界内での人材獲得競争が続く中、力を入れているのが教育環境の充実で、マイスティアの蔭山さんは「未経験の方でも安心してもらえるような、取り組みをさせていただいていますので、研修もそうですし、入社後のコミュニケーションもしっかりとって、活躍できるような場を提供しております」と話す。

製品を組み立てる上で基礎的な技術、ねじを締める研修が行われていた。一見、単純な作業のように見えるが、ねじの頭が壊れないよう気を付けながら、きちんと締めるには相応の経験が必要だ。どの社員も真剣な眼差しでドライバーを握り、数種類のねじに向き合っていた。

マイスティアの釘山健太郎さんは「初めて工具を扱ったりしたんですけど、すごく分かりやすく教えていただいたので、けっこう使い方とかも体で覚えることができました」と話す。

釘山さんは教育関連の仕事から半導体業界への転身。新天地での心境を聞いてみると「最初はすごく不安が大きかったんですけど、できるようになってくると達成感というか、すごくうれしくなります。組み立てた製品が実際に市場に出回ったりするのに喜びを感じますし、それが熊本の発展につながっていくといいかなと思います」と話す。

マイスティアでは入社後3週間にわたって研修を実施。さらに、製造現場に出た後も技術の学びなおし『リスキリング』を適宜行い、品質の向上につなげている。

マイスティアの蔭山さんは「製造(部門)と開発(部門)が一緒になって新しい工場を作っていく。人口も減っていますし、(他社との)人材の取り合いという現状もありますので。そういったところで、人が一人でも多く来てもらえるような環境づくりを行っています」と話した。

マイスティアによると、今後、製造現場で働く人材を約100人採用し、市場での競争力強化に務めていくという。

(テレビ熊本)