「V2X」という言葉をご存知でしょうか。V2Xとは<Vehicle to Everything>、つまり電気自動車と何か(X)を接続したり、相互連携させたりする技術のことです。電気自動車を大容量の蓄電池システムと見立て、太陽光発電システムと組み合わせることで、昼間に貯めた電気を夜間や停電時に住宅で活用したり(V2H:Vehicle to Home)、施設へ供給したり(V2B:Vehicle to Building)することができます。

再生可能エネルギーの有効活用と災害時のレジリエンス(復旧・対応力)向上を両立できる「V2Xシステム」の普及を通して、オムロンは「カーボンニュートラルの実現」を目指しています。

マルチV2Xシステム KPEP-Aシリーズ | 再生可能エネルギーを創り活用するエネルギーソリューション | オムロン ソーシアルソリューションズ

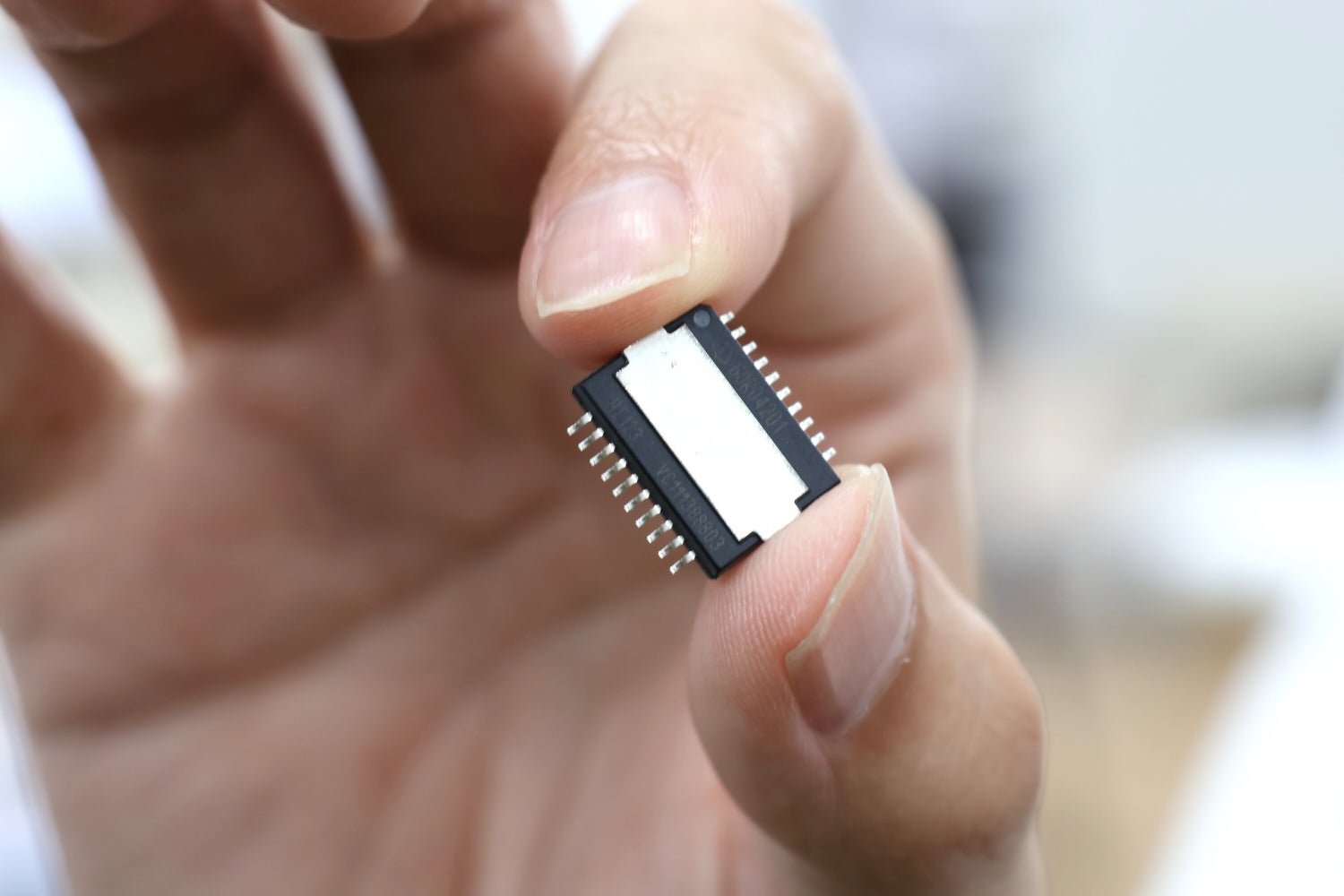

そのV2Xの開発において、最も大きな技術的転機となったのが、次世代パワー半導体GaNデバイス※1の採用とオムロン独自の回路設計 「BBIC回路」です。これらの技術は、従来の絶縁型DC/DC回路※2の課題を克服し、業界トップクラスの小型・高効率のV2Xパワーコンディショナ(パワコン)を実現するための重要な研究開発成果となりました。

※1:窒化ガリウム(GaN)を用いた次世代の半導体パワーデバイス。シリコン(Si)系パワーデバイスに比べて、電力変換を少ない損失で行うことができる。

※2:DC/DC回路は、直流の電圧を別の直流電圧に変換する回路のこと。さまざまな電圧の機器を接続する上で不可欠となる。

次世代パワー半導体 「GaNデバイス」

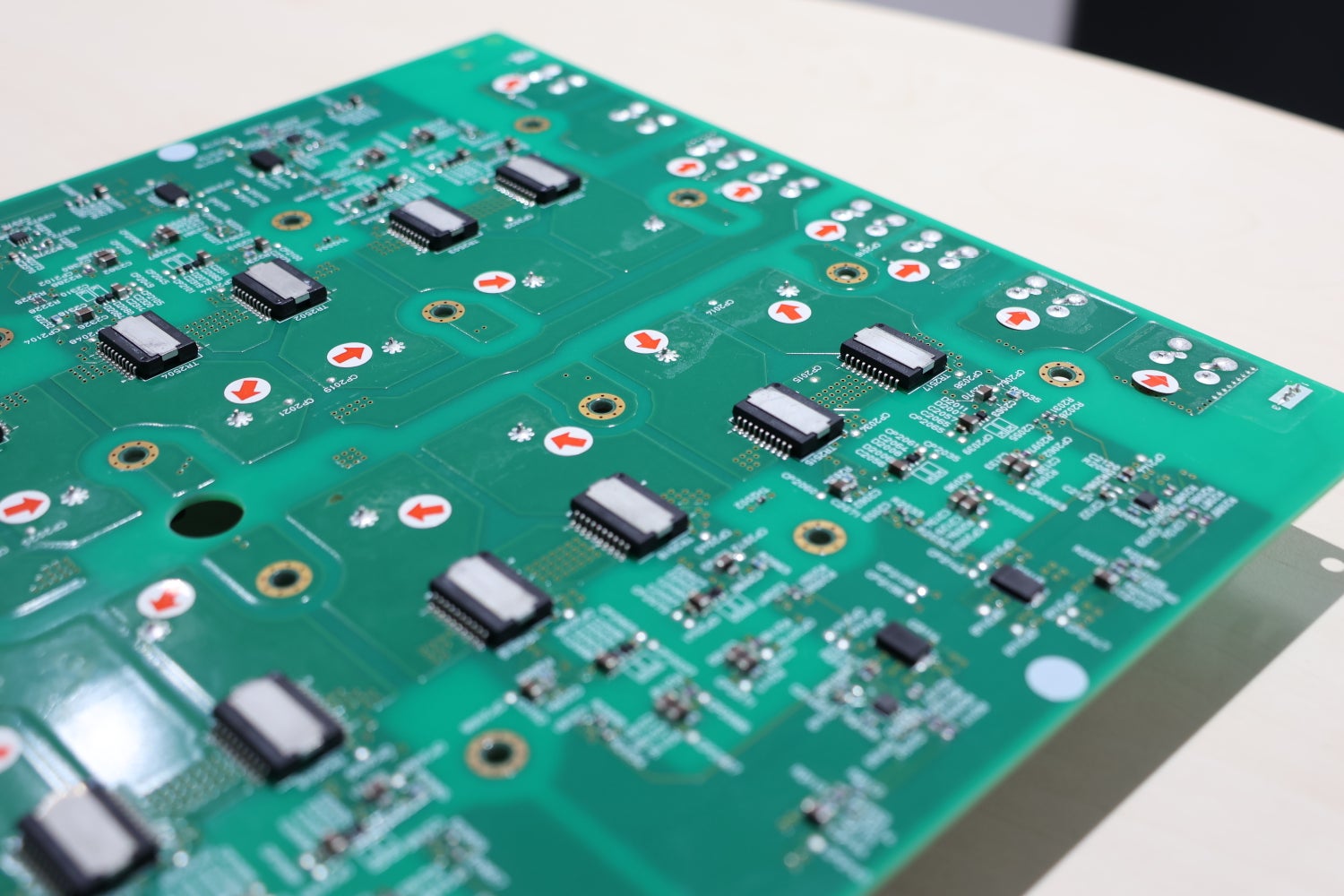

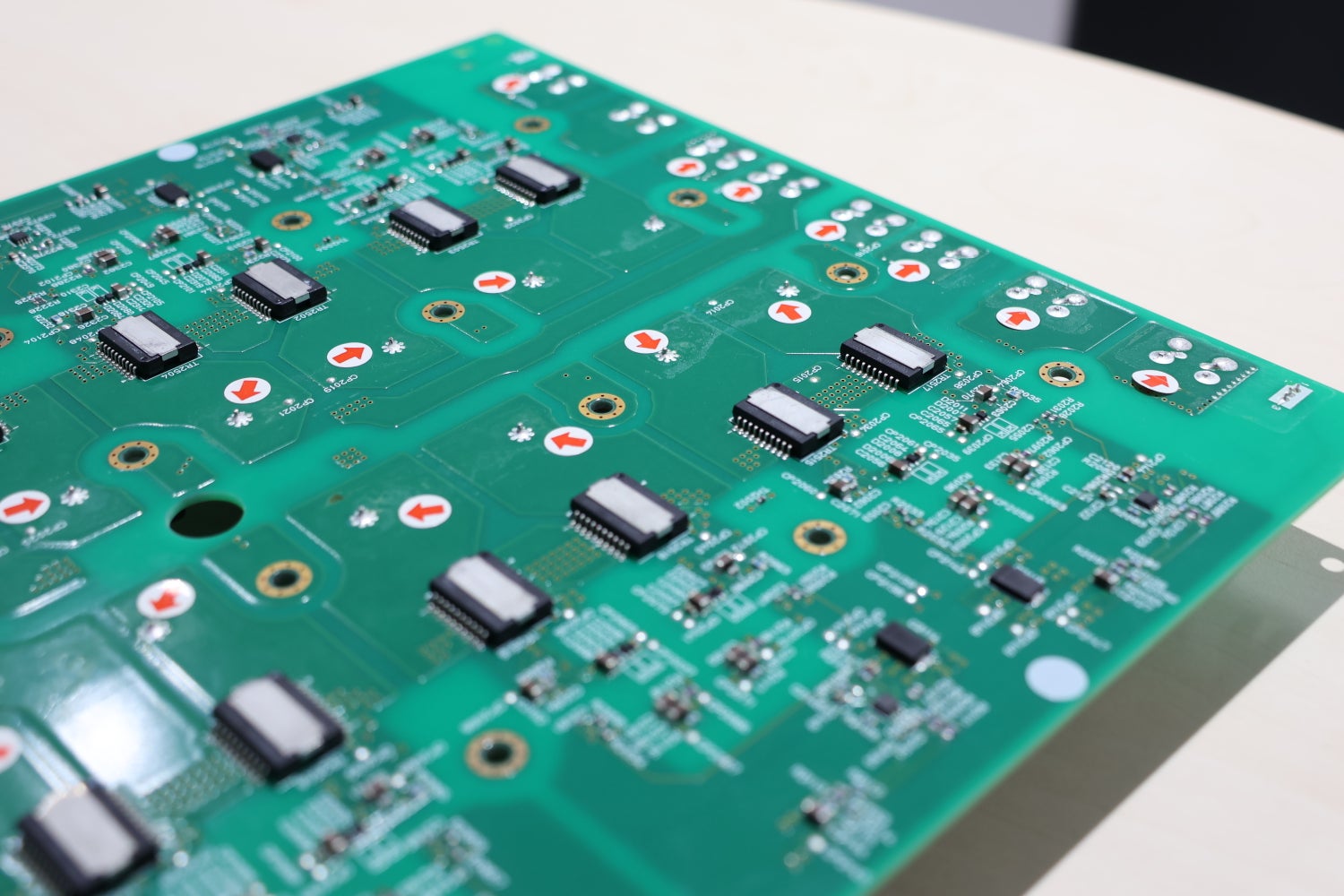

オムロン独自の回路設計 「BBIC回路」

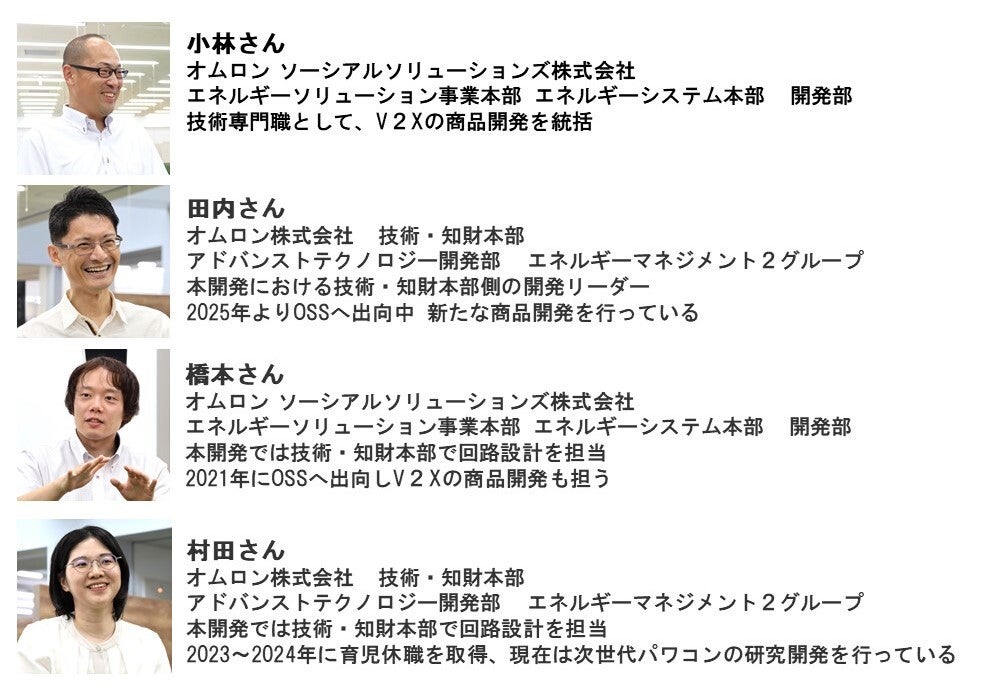

本記事では、社会的課題を解決した近未来の姿をデザインし、そこからのバックキャストで新技術の開発を推進する技術・知財本部と、エネルギーソリューション事業において顧客ニーズに基づく商品企画・開発を通じた社会実装を担うオムロン ソーシアルソリューションズ株式会社(OSS)、双方が連携して取り組んだ開発ストーリーに迫ります。

左から:橋本さん、小林さん、田内さん、村田さん

技術開発の原点

左から:商品開発を統括した小林さん、開発リーダーの田内さん、回路設計担当の村田さん

ー「V2X」を開発したきっかけは

小林:V2Xの核となる絶縁型DC/DC回路技術の技術開発が始まったのは2014年です。オムロンでは、非絶縁型DC/DCコンバータを搭載した太陽光発電用パワコンなどの商品を展開していました。しかし、より幅広い顧客ニーズへの対応や新たな市場への参入を目指し、入力と出力の間に電気的な絶縁を設けることで、感電や機器損傷のリスクを低減できる絶縁型DC/DCコンバータの開発に着手しました。

当時、再生可能エネルギーの普及が大きく進む一方で、来るべき卒FIT(家庭などで発電した再生可能エネルギーを固定価格で買い取ってもらえる制度の終了)や災害時の停電リスクなどから、蓄電池の活用が大変注目されるようになっていました。また、近年では、政府の推進により電気自動車(EV/PHEV)の普及が、今後急速な拡大を見せるものと見込まれています。EVを大容量の蓄電池と見立て、貯めた電気を有効活用できるように、V2Xの開発に照準を合わせました。

次世代パワー半導体「GaNデバイス」とオムロン独自の回路技術「BBIC回路」の融合

開発リーダーを務めた技術・知財本部 田内さん(現在はOSSに出向中)

ー技術開発が成功した転機となったのは

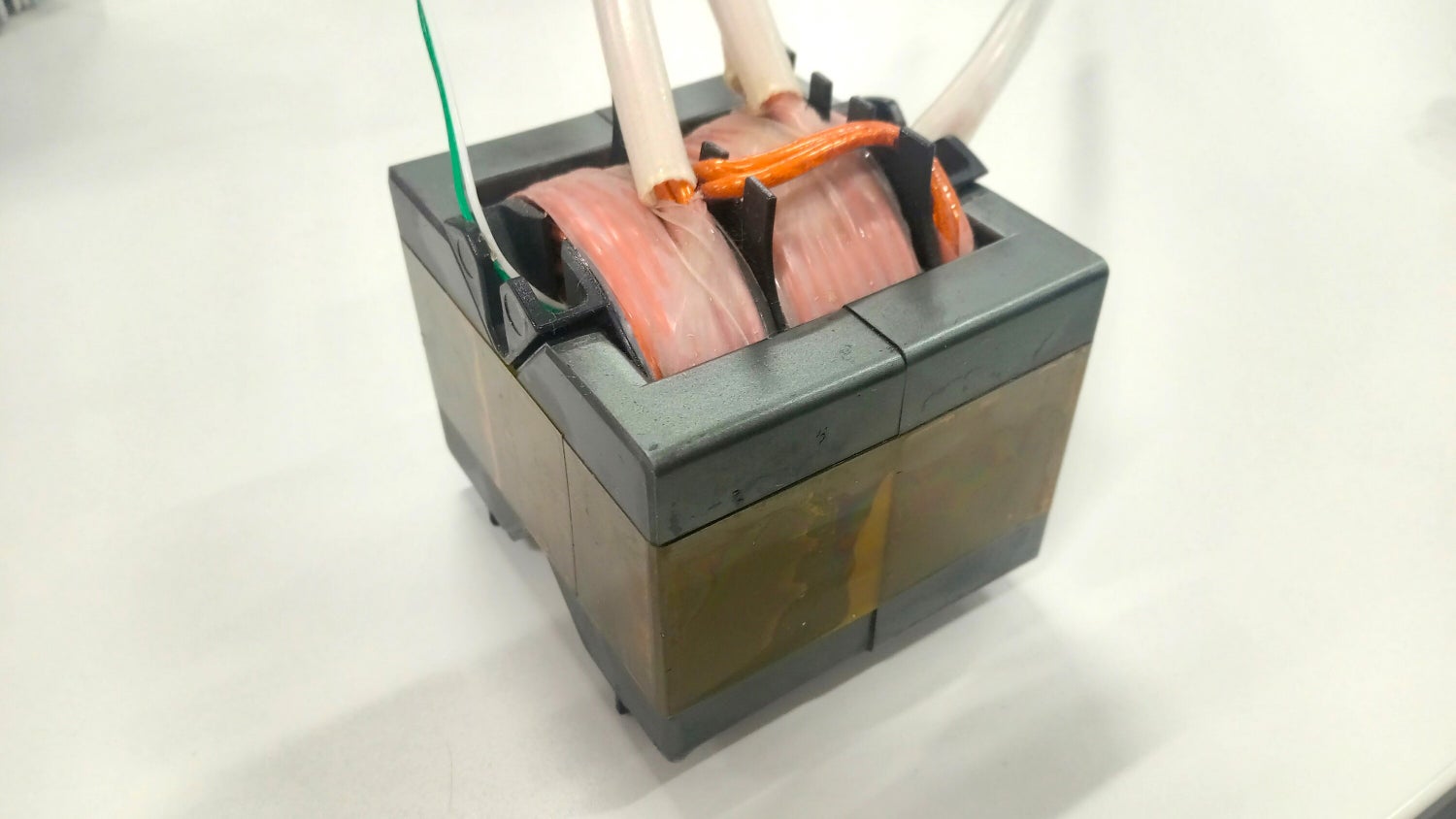

田内:市場には既にEVの電気を自宅とつなぐV2H(Vehicle to Home)は存在していましたが、パワコンのサイズが大きく、設置制約があるという課題がありました。パワコンの小型化を実現するためには、電気回路において電圧や電流を変換したり、電気的に絶縁したりするための部品である「トランス」の小型化が不可欠でした。一般的にトランスはパワコンの部品の中でもサイズが大きく、これを小さくするには高周波化が鍵となります。しかし、高周波化すると回路損失が増加し、結果として発熱が大きくなる懸念がありました。そのため、放熱器のサイズを大きくする必要があり、小型化の障壁となっていました。

BBIC回路のトランス

この小型化と高周波化との二律背反を打破するために、私たちは2つの技術に着目しました。

1つは次世代パワー半導体「GaNデバイス」、もう1つは独自に開発した回路設計「BBIC(Bidirectional Buck-boost Isolated Converter)回路」です。

GaNデバイスは、従来のSi(シリコン)系デバイスに比べて、ON/OFFの際のスイッチング損失が少なく、高周波化に適しています。これにより、回路損失を大幅に低減することが可能となり、放熱器の小型化も実現できるのではないかと想定しました。

ただし、オムロンのパワエレ機器ではGaNデバイスの採用実績がなく、駆動回路設計やノイズ対策など、従来技術とは異なる新たな使いこなし技術の確立が必要でした。

回路開発・商品化フェーズを担当したOSS橋本さん

橋本:GaNの採用に向けて開発したのが、デバイスの高効率な動作を実現するスイッチングパターンを備えたオムロン独自の制御方式「BBIC回路」です。

オムロン独自の回路設計「BBIC回路」

「スイッチングパターンを変える」と言うと簡単に聞こえるかもしれませんが、EVの電圧はメーカーや車種によって異なるため、さまざまな電圧に対応する必要があります。また、接続先の充放電の電圧も太陽光パネルの有無や種類によって変わるため、異なる電圧に対応しなければなりません。入出力の状態パターンに応じてスイッチングパターンを大きく変える制御は非常に難しいものでした。

回路設計を担当した技術・知財本部 村田さん

村田:スイッチングパターンは10個ほどあります。同じスイッチングパターンでも、入力と出力の電圧、電流、充放電の状態によって回路の特性が変わるため、条件全体を網羅しつつ、厳しい条件では細かく状態を変化させながら何万もの条件で回路シミュレーションや実験を行い試しました。こうして地道な検証を繰り返すことで、仕様を満足する制御性能を実現することができました。

私は自分が携わった技術を商品化につなげられたのは、本開発案件が初めてでした。不安もありましたが、開発をする中でのOSSとの連携が非常に心強かったです。週1回の進捗ミーティングでは、BBIC回路の設計内容や課題を共有し、OSSメンバーから商品開発時に必要な設計観点含めた専門的なアドバイスをいただきながら議論できたことが印象に残っています。技術開発メンバーだけでは気付けなかった観点からも検討が進み、スムーズに設計を進めることができました。OSSメンバーとの連携体制に心強さを実感しました。

研究開発部門と事業部 ONE TEAM・背水の陣で挑む覚悟

開発リーダーを務めた技術・知財本部 田内さん(現在はOSSに出向中)

ー技術開発の中で、どんな苦難を乗り越えましたか

田内:忘れられない日が2日あります。BBIC回路で進めると決めた2019年9月5日と、GaNデバイスの採用を決めた2020年11月30日です。GaNもBBIC回路もオムロンにとって新しい技術のため、商品企画に採用するには多くの課題がある状況でした。しかし、私は、「このタイミングを逃したら、世に先駆けてパワコンの小型化を実現するために必要だと信じて進めてきたこの研究開発の成果を顧客に届けることができない。今諦めるわけにはいかない」と強く感じていたのです。

そこで、OSS側から採用に向けた判断材料(重要なリスクとなり得る項目)を提示してもらいました。そして、研究開発部門と事業部門のチームメンバーが一丸となり検証を重ねることで、技術的な裏付けをもって了承を得ました。まさに開発と事業が「お互いに覚悟を決めた日」でした。

技術専門職として全体統括を担ったOSS小林さん

小林:事業側としては、安全性の保障が最も重要です。信頼性に関わるリスクを低減するために、商品として求められる動作や各種規程などをもとに、検証の観点や検証条件の洗い出しを行いました。そして、検証結果に対する妥当性のレビューや、洗い出された技術課題に対する解決策の発案を進めました。要件を提示するだけでなく、これらの作業は技術・知財本部とOSSが一緒になって進めました。

田内:新デバイスであるGaNの品質、信頼性、実装性を検証するには非常に時間がかかるため、商品開発の量産試作段階から行っていては間に合わない可能性がありました。そのため、グローバル購買・品質・物流本部(GPQ)とは、技術開発段階から連携していました。その結果、商品化に向けたスムーズな意思決定につながったと感じています。

商品化への壁

左:商品化フェーズを担当したOSS橋本さん

技術開発が完了し、いよいよ商品化フェーズに移行。しかし・・・

橋本:商品化に向けて、BBIC回路を商品に実装する際、さまざまなユースケースを考慮した商品仕様への準拠と品質の確保に苦労しました。BBIC回路は、小型で高効率という特長を持ち、これを実現するために複数のスイッチングパターンを組み合わせて動作しています。運転状態に応じて、これらのスイッチングパターンをシームレスに切り替えることで、幅広い入出力電圧条件に対応しています。しかし、このような広範な電圧特性に対応するには、切り替えポイントが非常に多くなります。また、パワコンとして長期間使用されることを考えると、部品の経年劣化による特性のばらつきも無視できません。

その結果、システム全体として想定すべき運転条件は膨大となり、人の手だけでは検証しきれないほど複雑なものになっていました。

そこで私は、この壁を乗り越えるために、早期に自動シミュレーションと自動実機評価環境を構築する必要があると提言しました。チームメンバーもこの課題に納得し、工数をかけてでも早めに自動化するという組織判断ができました。その結果、設計検証のサイクルを早く回し、改善作業による背反性がないか全体をチェックすることで、製品品質を高めることができました。

パワコンの設計・評価が終わるとシステム評価に移るのですが、その段階になっても自分たちが納得できるまで、パワコンの評価を何度も何度も繰り返し行いました。「品質への妥協はしない」その一心でした。

社会実装と今後の展望

マルチV2Xシステム KPEP-Aシリーズ | 再生可能エネルギーを創り活用するエネルギーソリューション | オムロン ソーシアルソリューションズ

ー数々の壁も乗り越え、2025年にリニューアルした「マルチV2Xシステム(KPEP-A‐2シリーズ)」その魅力は

小林:このような開発を経て、2023年に「マルチV2Xシステム(KPEP-Aシリーズ)」を発売。そして、2025年に「マルチV2Xシステム(KPEP-A‐2シリーズ)」としてリニューアルしました。オムロンのV2Xシステムは、PVユニットと接続した太陽光発電と電気自動車のハイブリッドシステムが特徴です。太陽光で発電した電気をそのままEVに充電できるので、ムダなくクリーンな電力を活用できます。環境にもお財布にもやさしい仕組みです。

すでに太陽光発電システムを導入されている場合は、単機能V2Xシステムとして併設できます。後に太陽光発電システムのパワコンが故障しても、V2X用のPVユニットに置き換えることで、ハイブリッドV2Xシステムへステップアップできます。段階的な導入ができるので、初期コストを抑えつつ、住環境に合わせた最適な活用が可能です。

V2Xシステムを商品化できたことで、PVシステムや蓄電システムに次ぐ、事業の"第3の柱"として土台を築くことができました。

左から:橋本さん、小林さん、田内さん、村田さん

田内:V2Xシステムは、再生可能エネルギーの活用にとって重要な一歩ですが、今後のさらなる展開も見込めます。そのためには、社会的課題の解決された未来の理想像を起点にして、そこからバックキャストした技術開発を行うこと、先見性をもってあらゆる可能性を探ることが重要です。一見、商品化につなげることが難しい技術でも、その開発経験が後になって次世代ソリューションの開発に実を結ぶことも多い。無駄なことはないと信じています。

今回の技術開発では、お客様のニーズに応える商品・サービスの提供を目指し、初期段階からOSSと密に連携しながら開発を進めました。技術検討から商品開発に至るまで、両組織のメンバーが総力を挙げて取り組んできました。ポイントは、「技術をつくって終わりではなく、商品化までしっかり責任を持ってやり切る」こと。技術の先にいるお客様の声に応えるために、最後の一歩まで妥協せず、かたちにすることにこだわり抜きました。

今後も、研究と事業が一体となってより良い価値を提供し、カーボンニュートラルの実現に貢献していきたいと考えています。

オムロンは、長期ビジョン「Shaping the Future 2030(略称:SF2030)」で掲げる社会的課題の1つ「カーボンニュートラルの実現」を達成するため、各事業を横断するコア技術となる、パワーエレクトロニクスに注力しています。

2025年10月には、新たな研究開発拠点「パワーエレクトロニクスセンタ」を京都府向日市にある桂川事業所内に開設予定。

研究成果を社会へつなぐ、パワーエレクトロニクス回路・制御系の技術者を募集しています。

オムロン 研究開発拠点を新設し パワーエレクトロニクスに注力

行動者ストーリー詳細へ

PR TIMES STORYトップへ