新潟県北部に位置する胎内市。1896年創業、東京に本社を構える洋品メーカーで、国内唯一の洋傘工場「オーロラ」の新潟センターがある。驚きなのは、全ての行程がミシンと手作業で行われているということ。その裏側を取材した。

奥深い…傘の製造 18もの工程に込められたこだわり

工場に入ると、作業スペースは出荷待ちの製品や製造待ちの材料でいっぱいになっていた。というのも、取材に訪れたのは梅雨前。この時期は、傘のマーケットにとって繁忙期で、フル稼働で動いているという。

雨の日でも晴れの日でも活躍する傘。身近なものだが、その製造過程は非常に奥深い。

オーロラでは、18の製造工程を経て製品が完成するが、そのほとんどは、スタッフがミシンや道具などを使い手作業で行っているという。各工程には、専門技術を持った職人が配置されている。

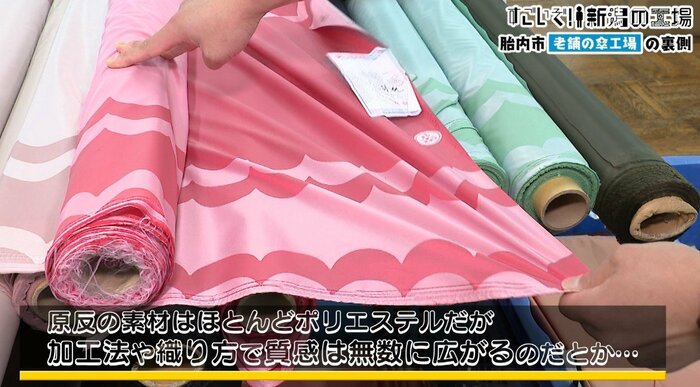

「原反(げんたん)」と呼ばれる傘の素材は主にポリエステルだが、加工や折り方によって質感が全く違ってくる。こうした生地は300種類以上にのぼる。

また、カンナなどの大工道具が置かれている作業台もあった。ここでは洋傘の形を生み出す「木型」を作成しているのだという。

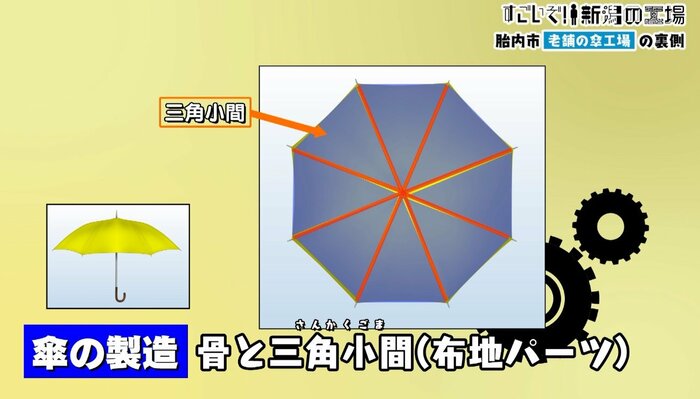

通常、傘は「骨」の部分と、使用時に骨の間に広がる布地パーツ「三角小間」を組み合わせて作られている。木型は、骨の本数に応じ、一枚一枚の三角小間を裁断する際に使う道具だ。

傘の良し悪しが決まる“木型づくり” の担当は1人だけ

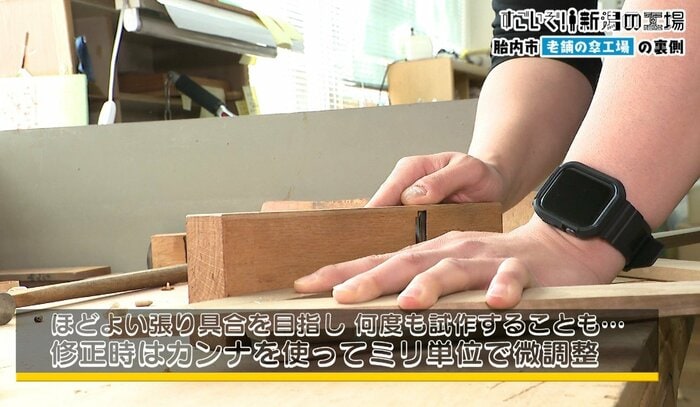

傘づくりにおいて重要なのは「生地の適度な張り」だ。

生地の種類で伸び縮みなどが異なるため、骨の長さ・本数が同じでも、素材によって木型の形が変わってくる。傘はこの木型に基づいて製造が始まるため、木型の出来で傘の良し悪しが決まると言っても過言ではない。

オーロラ新潟センターで唯一、この木型づくりを担当しているのが、センター長の小野貴史さん(31)だ。

オーロラ新潟センター・小野貴史 センター長:

柔らかい生地の場合、間口が広い型を使い、生地をより引っ張る形に。厚手の生地や伸びがあまりない生地であれば、木型を細くして、なるべく引っ張らずに裁断できるよう作っている

傘づくりにおいて木型は、雨が流れ落ちてくる真ん中のくぼみの「谷落ち」、骨と骨の間の裾部分のへこみの「クリ」のバランスが最適になるよう目指して作成されている。

また、生地の張りが強すぎると、降ってくる雨の勢いや重みで壊れる原因になり、逆に生地の張りが弱すぎると雨を貯め過ぎるため、生地が傷む原因にもなる。

小野さんの作る木型は、試行錯誤の末、これら生地の緻密な張り具合もすべて考慮し計算されている。

オーロラの洋傘づくりは全ての工程を機械ではなく、人の手で行うスタイルだ。工程ごとに専門技術を持つ職人たちが確かな技を吹き込み、一本の傘に仕上げている。

一見 単純作業に見えても…随所に手作業ならではの工夫

そのほとんどの工程で欠かせないのがミシン。しかし、ミシンと一言で言っても役割は様々だ。

一見、普通のミシンのように見えるが、取材班が近づいてよく見てみると…、縫う先端部分には、貝のような形をした金具がついている。このミシンで縫うと、裁断前の生地にほつれ防止の加工を施すための「端縫い」を、自動的に巻きながら作業できるという。

一方、約25mの生地を一気に縫うため、ミスをすると生地全てをダメにしてしまうというから、一つのミスも許されない作業だ。

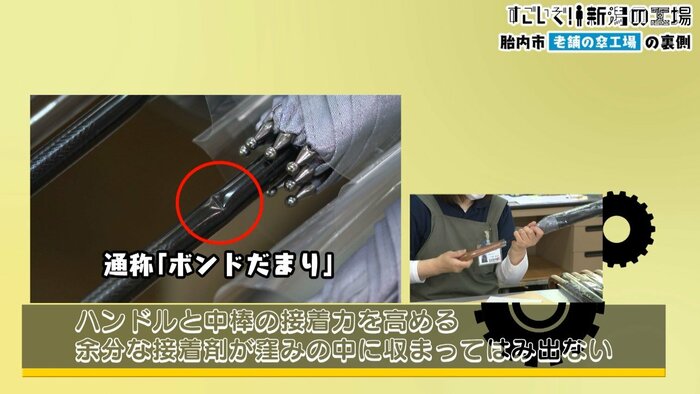

終盤の、骨の部分と持ち手の「ハンドル」をくっつける行程は、専用ボンドで接着するというシンプルな作業だが、ここにもこだわりが詰まっている。

例えば、専用ボンドが接着しやすいよう傘の中棒にくぼみをつけたり、持ち手が抜けにくくするために紐を挟むなど、手作りならではの工夫が随所にみられる。

状況が異なるさまざまな依頼…スペシャリストが修理を行う

また、オーロラ新潟センターには、全国から寄せられた傘の修理を行う部門も置かれている。製造とは違い、依頼されたさまざまな修理に対し、状況判断をして作業を進めていかなければならない。そのため、様々な製造工程を覚え、技術を兼ね備えたスペシャリストが修理を任されている。

丁寧に手作り…込められた“技術の粋”と思い

日々の生活に寄り添う道具の代表格でもある傘。だからこそ、使う人の大切な思いが込められている。

オーロラ新潟センター・小野貴史 センター長:

オーロラの傘は決して安くはないが、だからこそ大切な人へのプレゼントだったり、愛着を持って長く使ってもらったりすることが多い。修理を依頼された方の気持ちも汲み取り、大事に一本ずつ使っていただきたいなという思いで直している

一本一本手作りで丁寧に作ることで、単なる日用品ではなくオンリーワンの製品として愛されている、オーロラの傘。梅雨や暑い夏に向け、お気に入りの一本を見つけてみてはいかがだろうか。

(NST新潟総合テレビ)